Diminution des renouvellements de bain, limitation des arrêts de production et réduction des coûts associés

Sommaire

- Traitement de surfaces de l’aluminium

- Des désoxydants aluminium plus sûrs

- Les désoxydants aluminium sans chromate ni fluorure permettent de réaliser des économies de coût

- Qualifications constructeurs

Traitement de surfaces de l’aluminium

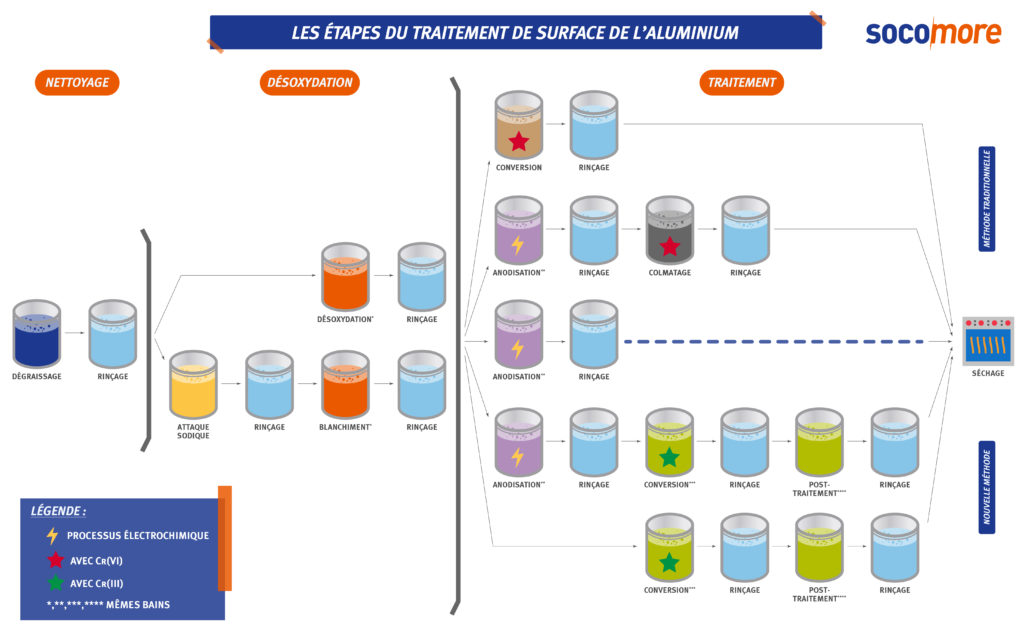

Les étapes du traitement de surfaces de l’aluminium dans l'aéronautique

Dans l’industrie aéronautique, les alliages aluminium sont les plus couramment utilisés dans la fabrication des avions car ils présentent l’avantage d’être légers, robustes et résistants à la corrosion. Les programmes d'avions historiques tels que l’A320 et le B737 sont composés à 60-70 % d’aluminium. Les nouveaux appareils tels que l’A350 et le B787 sont composés au minimum de 20 % d’aluminium. Pour prolonger la durée de vie de l’appareil, les pièces en aluminium utilisées dans la fabrication de l’avion requièrent un traitement de surface de haute qualité. Traitement de surfaces de l'aluminium Avant le collage ou la mise en peinture, les pièces en aluminium bénéficient d’un traitement préalable : elles sont nettoyées et désoxydées. Une fois prêtes, les pièces sont ensuite soumises à un traitement de conversion chimique ou d’anodisation. Les différentes étapes du processus de traitement de surface de l'aluminium sont les suivantes :

- Nettoyage (A)

- Désoxydation (B)

- Traitement (C)

Après le traitement, les pièces sont prêtes pour la mise en peinture ou le collage.

Les pièces en aluminium sont pré-traitées et traitées par immersion dans des bains. Chaque bain a une fonction spécifique. Les différentes pièces de l’appareil servant à des fins particulières, les étapes précises du processus de traitement de surface dépendront de la façon dont la pièce sera utilisée.

Dans cet article, nous nous concentrerons sur la désoxydation. Afin de comprendre pourquoi la désoxydation est essentielle, examinons les principales étapes du traitement de surfaces en aluminium.

A) Nettoyage

- Dégraissage. Également appelé « dégraissage alcalin ». Le bain élimine les huiles, graisses, encres et salissures des pièces.

- Rinçage. Il est nécessaire d’immerger et de rincer la pièce dans un bain après chaque étape, avant de passer à l’étape suivante.

B) Désoxydation

B.1) Désoxydation acide directe.

- Désoxydation. Procédé également appelé « attaque acide » ou « décapage acide ». Le bain désoxydant dissout la couche d’oxyde d’aluminium.

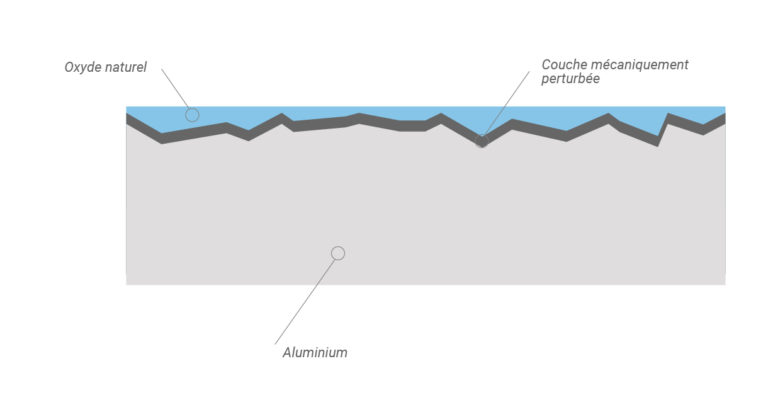

Exposé à l’air libre, une couche d’oxyde (alumine Al2O3) se forme sur la pièce en aluminium en quelques secondes. Celle-ci doit être retirée pour traiter la pièce métallique. - Rinçage.

B.2) Attaque sodique suivie de l'étape de blanchiment

- Attaque sodique. Procédé également appelé « attaque alcaline ». Il permet de retirer une fine couche de matière entre 5 et 10 µm. Cette étape n’est pas réalisée pour les pièces associées à des tolérances dimensionnelles très précises car une quantité trop élevée de matière serait serait retirée.

Après l’attaque sodique, la surface est recouverte d’un « dépôt ». Par exemple, les pièces en aluminium de la série 2xxx deviennent noires en raison de leur teneur en cuivre. - Rinçage.

- Blanchiment. Le bain désoxydant acide est utilisé lors de cette étape. On l’appelle « élimination du smut » car l'acidité du bain élimine le « dépôt » recouvrant la pièce en aluminium suite à l’attaque sodique.

- Rinçage.

C) Traitement

Il existe plusieurs façons de traiter les pièces en aluminium, en fonction des propriétés que les pièces doivent présenter. Les traitements incluent la conversion chimique (C.1) et la conversion électrochimique ou anodisation (C.2). C.1) Conversion chimique

- Conversion. Ce bain acide forme une couche d’oxyde amorphe en surface (< 1 µm). Cette couche est résistante à la corrosion, durable et affiche une faible résistivité pour garantir une bonne conductivité électrique.

- Rinçage.

C.2) Processus d’anodisation de type OAC, OAS, OAST, OAS fine ou OASP, etc.

C.2.1) Anodisation. Les pièces en aluminium sont immergées dans un bain acide pendant qu’un courant électrique est appliqué. Une cathode est fixée à l’intérieur de la cuve d’anodisation ; l’aluminium agit telle une anode afin que des ions d’oxygène soient libérés de l’électrolyte pour se combiner aux atomes d’aluminium à la surface de la pièce anodisée. Une couche d’oxyde, couche structurée et poreuse (entre 2 et 20 µm), est ainsi formée à la surface. Cette couche est plus épaisse que celle formée pendant le processus de conversion chimique, et sans conductivité électrique.

L’anodisation augmente :

- la résistance à la corrosion et à l’usure

- l’adhérence des peintures, primaires et agents de collage

- Rinçage

C.2.2) Anodisation. Bain identique à celui indiqué ci-dessus.

- Rinçage.

- Colmatage. Le colmatage est une étape supplémentaire post anodisation. La pièce anodisée est immergée dans une solution de colmatage, à savoir de l’eau chaude ou une solution chimique.

- Dans un bain d’eau chaude / bouillante (avec ou sans additifs), les pores sont remplies et gonflent, obstruant ainsi les orifices. Cela renforce la résistance à la corrosion.

- Dans un bain chimique, les éléments chimiques contenus dans la solution remplissent les pores de la couche anodique, améliorant ainsi la résistance à la corrosion.

- Rinçage.

À l’issue du traitement, les pièces doivent sécher à l’air libre ou en étuve (plus rapide) avant de passer à la mise en peinture ou au collage.

Pourquoi désoxyder l’aluminium ?

La désoxydation élimine une fine couche d’oxyde d’aluminium ainsi que la couche perturbée pour obtenir une surface réactive et homogène prête pour la conversion ou l’anodisation. Elle peut s’effectuer par désoxydation acide directe ou par attaque alcaline suivi d’un blanchiment.

- La désoxydation acide directe élimine une couche d’oxyde d’aluminium.

- L’attaque alcaline retire une fine couche d’oxyde d’aluminium.

- Elle est suivie de l’élimination du smut pour éliminer le dépôt résultant de l’attaque.

L’attaque alcaline et le blanchiment sont généralement recommandés avant le contrôle non destructif (CND) par ressuage puisqu’une couche épaisse, d’environ 5 µm, doit être retirée pour identifier tous les défauts ou fissures de la pièce.

Les bains alcalins contiennent de la soude. Les bains désoxydants et de blanchiment ont la même composition - un mélange d’acides forts tels que l’acide sulfurique, l’acide nitrique, l’acide fluorhydrique, l’acide chromique et l’acide phosphorique, et peut contenir des sels tels que des ions ferriques.

Pendant la désoxydation, les éléments métalliques dans les alliages aluminium tels que l’aluminium (Al), le cuivre (Cu) et le Zinc (Zc), sont dissous dans un bain acide. Un bain qui est utilisé pendant une longue période contiendra une grande quantité d’éléments dissous. Ces éléments influent sur les bonnes performances du bain et des processus ultérieurs.

Par exemple, les résultats d’un test au brouillard salin effectué sur une éprouvette de conversion peuvent être influencés négativement si le panneau a été pré-traité dans un bain désoxydant non performant. C’est pour cette raison que la surveillance et le contrôle périodique de la teneur en aluminium, en cuivre et en zinc d’un bain de désoxydation est un paramètre-clé du processus.

La concentration maximale en éléments dissous est définie par les avionneurs (OEMs), et influe sur la fréquence de renouvellement du bain.

Des désoxydants aluminium plus sûrs

Dans l’aéronautique, certains désoxydants aluminium sont chromatés, ce qui signifie qu’ils contiennent du chrome hexavalent. Les désoxydants à base d’acide chromique ou de chrome VI sont souvent utilisés pour préparer les pièces en aluminium avant anodisation car ils sont moins agressifs et n'attaquent pas profondément la surface de la pièce. Toutefois, en raison du danger connu du chrome hexavalent sur l’environnement et la santé, la réglementation REACh a classé ce composé afin qu’il ne soit plus utilisé, et une interdiction totale entrera en vigueur d’ici 5 ans.

Désoxydants aluminium sans chrome conformes à la réglementation REACh

La réglementation REACh contrôle l’utilisation des désoxydants chromatés. En vue de l’interdiction totale devant s’appliquer d’ici 2024, des solutions sans chrome VI conformes REACh ont été mises au point par les fabricants de produits chimiques.

SOCOMORE a développé une solution complète de traitement de l’aluminium sans chrome VI ni borate, substance CMR figurant dans la liste des SVHC. Elle intègre des dégraissants (SOCOCELAN A3432), désoxydants (SOCOSURF A1858/A1806) et une solution de conversion et de colmatage (SOCOSURF TCS / SOCOSURF PACS) conformes REACh pour le traitement de surfaces de l’aluminium.

Désoxydants aluminium sans chrome en Amérique du Nord

En Amérique du Nord, la législation relative aux produits chimiques est très disparate, chaque État disposant de sa propre réglementation aux États-Unis. Il n’existe aucune interdiction fédérale proprement dite, comparable au règlement REACh de l’Union européenne. Les produits à base de Cr(VI) y sont toujours largement utilisés. Dans le secteur aéronautique, les constructeurs appliquent leur propre réglementation d’entreprise. Des efforts sont consentis pour minimiser l’utilisation du Cr(VI) par la qualification de solutions alternatives. Boeing, Bombardier, Lockheed Martin et UTAS notamment sont toutes engagées dans un processus d’homologation et de mise en œuvre de solutions alternatives sans Cr(VI). Pour la désoxydation, des solutions alternatives telles que le SOCOSURF A1858/ A1806 existent déjà et sont utilisées depuis plus de 10 ans. Aujourd’hui, les désoxydants sans chrome sont basés sur 2 technologies différentes:

- les désoxydants avec fluorure

- les désoxydants sans fluorure

Désoxydants aluminium avec fluorure

Les désoxydants peuvent contenir de l’acide fluorhydrique ou du sel de fluorure. La plupart des désoxydants sans chrome utilisés pour le traitement de surfaces de l'aluminium contiennent du fluorure. Le fluorure attaque la surface des alliages aluminium. L’acide fluorhydrique et les sels sont particulièrement puissants dans le cadre du processus de désoxydation de l’aluminium car ils augmentent le taux d’attaque. À une même température, un désoxydant avec fluorure aura un taux d’attaque plus élevé qu’un désoxydant sans fluorure.

Cependant, des ions fluorures étant consommés au cours du processus d’attaque, la concentration de fluorure et le taux d’attaque du bain diminuent au fil du temps.

En cas d’attaque acide, le taux d’attaque peut être renforcé par l’ajout d’additifs à base de fluorure. Toutefois, cette démarche implique une surveillance régulière, hebdomadaire ou plus fréquente, et un ajustement du bain. Le taux d’attaque est très instable avec les désoxydants contenant du fluorure. Un taux d’attaque instable signifie :

- une surveillance régulière et des ajustements du bain,

- une consommation plus élevée d’additifs,

- un processus non linéaire qui influe sur les étapes ultérieures telles que le traitement par conversion, l’anodisation, etc.

Autre facteur important : le fluorure est une substance très dangereuse et particulièrement préjudiciable pour les travailleurs. La manipulation, le stockage et la gestion des produits à base de fluorure exigent des procédures santé et sécurité strictes.

Désoxydants aluminium sans fluorure

Les avantages des désoxydants sans fluorure sont les suivants :

- un bain qui reste stable dans le temps et avec un taux d’attaque constant,

- des ajustements moins fréquents et l’ajout limité d’additifs,

- des performances homogènes y compris en cas de concentrations élevées d’éléments métalliques,

- un processus plus linéaire qui n’affectera pas les étapes ultérieures de traitements par conversion et d’anodisation

Les désoxydants aluminium sans fluorure tels que le SOCOSURF A1858/A1806 sont utilisés à des températures plus élevées pour accroître le taux d’attaque, autour de 50 °C/122 °F. Le SOCOSURF A1858/ A1806 est un désoxydant à base d’acide nitrique et sulfurique sans chrome ni fluorure.

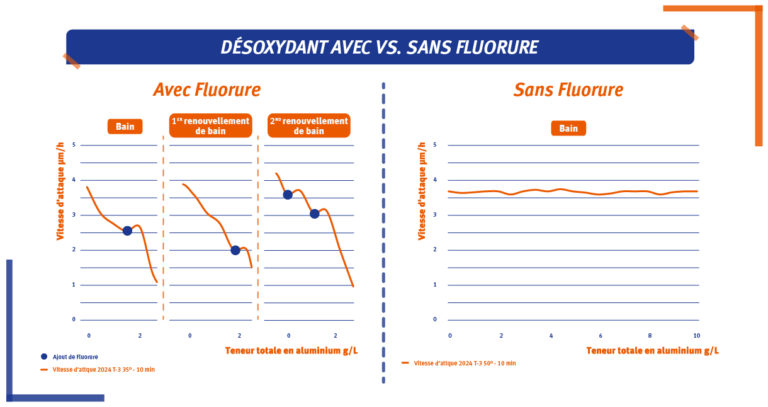

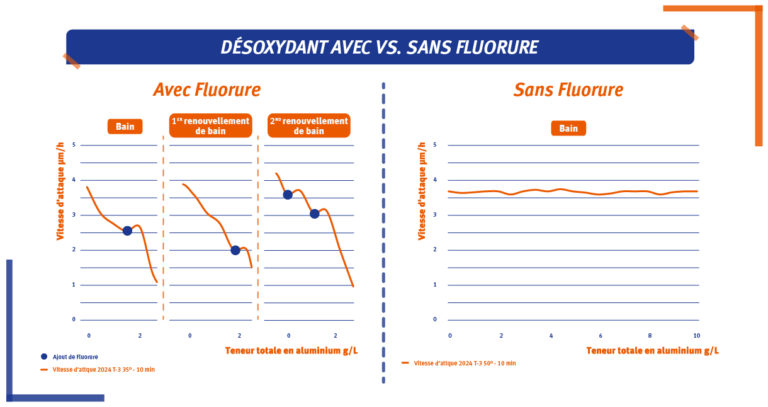

Les 2 graphiques présentent les performances d’attaque des différents désoxydants :

- sur la gauche, avec le désoxydant contenant du fluorure, nous observons que le taux d’attaque est instable. Il requiert une surveillance étroite, des ajouts et des renouvellements de bain.

- sur la droite, le désoxydant sans fluorure, SOCOSURF A1858/A1806, affiche un taux d’attaque très stable sur toute la durée de vie du bain, y compris avec un niveau élevé de sels d’aluminium. Le bain nécessite des renouvellement moins fréquents.

Dans cet exemple, le bain sur la gauche contenant du fluorure a été renouvelé à deux reprises. En comparaison, le bain sur la droite sans fluorure n’a nécessité pas de renouvellement.

Les désoxydants aluminium sans chromate ni fluorure permettent de réaliser des économies de coût

Un contrôle plus efficace du processus grâce aux désoxydants sans fluorure

Le fluorure renforce le processus d’attaque mais la teneur en aluminium dans le bain augmente, entraînant des taux d’attaque plus faibles et instables. La rectification de ce phénomène, notamment par l’allongement des temps d’immersion, vient ajouter des étapes au processus de traitement, ce qui en fait un processus non linéaire. Le taux d’attaque dépend de la teneur en fluorure et en aluminium. Lorsque la teneur en fluorure diminue, un ajout de fluorure est requis. La gestion sûre des ajustements en fluorure nécessite :

- des mesures de sécurité pour garantir la sécurité de l’opérateur, consultez notre article

- la mise en œuvre d’exigences spécifiques relatives au stock de fluorure sur site

En outre, la pièce en aluminium doit être immergée plus longtemps dans le bain puisque le taux d’attaque est plus faible. Le temps d’immersion doit être régulièrement ajusté. La désoxydation peut être deux fois plus longue, affectant la durée totale du processus. On observe également une incidence sur la qualité car la pièce n’est pas traitée de manière homogène.

Un bain sans fluorure dure jusqu’à 50 % plus longtemps qu’un bain contenant du fluorure. Par conséquent, les solutions de désoxydation sans fluorure, telles que le SOCOSURF A1858/A1806, impliquent des renouvellements de bain moins fréquents.

Immobilisations réduites lors des arrêts de production

Comme indiqué ci-dessus, les bains désoxydants à base de fluorure doivent être renouvelés régulièrement pour contrôler correctement le processus et le taux d’attaque. Cependant, la mise en place d’un nouveau bain est une opération contraignante impliquant :

- Du temps, puisque que le bain doit être vidé et rempli à nouveau ;

- Une perte sur le temps de production, puisque 2 à 3 jours sont nécessaires pour interrompre le processus et changer le bain ;

- De chauffer le bain pour atteindre la température de fonctionnement requise.

Gestion supplémentaire des déchets pour les bains au fluorure

Les bains désoxydants et blanchiment contenant du fluorure nécessitent une étape d’élimination supplémentaire. Le fluorure est un agent complexant puissant composé de métaux dissous. Il requiert un processus de traitement des eaux usées spécifique car les métaux dissous doivent être séparés du liquide. Cette opération peut se révéler délicate, la liaison entre les ions fluorure et métalliques étant très résistante. Par conséquent, une étape de défluorisation est indispensable avant le traitement.

Les désoxydants sans Cr(VI) avec fluorure comparés aux désoxydants sans fluorure

| Avantages | Inconvénients | |

|---|---|---|

| Désoxydants avec fluorure |

- taux d’attaque amélioré - fonctionnement efficace à température ambiante |

- taux d’attaque instable - renouvellements de bain plus fréquents - la température du bain n’est pas toujours uniforme. Un système de chauffage du bain peut donc être nécessaire. - besoin de recalculer le temps d’immersion régulièrement - influence les résultats de résistance à la corrosion lors du processus d’anodisation et de conversion - surveillance supplémentaire et compléments en fluorure - dépenses supplémentaires liées au traitement des eaux usées - risques sanitaires car le fluorure est une substance dangereuse |

| Désoxydants sans fluorure |

- taux d’attaque stable - arrêts de production moins nombreux - bains plus durables - traitement des déchets facilité - chaque composant du bain peut être géré et ajusté - le taux d’évaporation plus élevé requiert des ajouts d’eau, ce qui peut s’effectuer en rinçant les pièces en aluminium au-dessus du bain |

- fonctionnement à des températures plus élevées - des titrages plus nombreux sont requis - un gaz odorant est libéré nécessitant l’utilisation d’un système de ventilation |

Qualifications constructeurs

Dans les applications aéronautiques, l’utilisation de produits bénéficiant d’un large éventail de qualifications est essentielle. SOCOMORE offre une gamme complète de produits sans chrome hexavalent ni borate conformes REACH pour le traitement des surfaces en aluminium :

- SOCOCLEAN A3432, une solution dégraissante sans sels de borate

- SOCOSURF A1858/A1806, un désoxydant / solution de blanchiment sans Cr(VI) ni fluorure

- SOCOSURF TCS / SOCOSURF PACS, une solution de conversion chimique et de colmatage Cr(VI)

Le désoxydant SOCOSURF A1858/A1806 est approuvé par 4 grands constructeurs :

- Airbus,

- Boeing,

- Bombardier,

- Dassault.

Il a également été approuvé par Airbus Helicopters, EADS CASA, Thales Alenia Space, Safran Helicopter Engines ainsi que des fournisseurs de Niveau 1 tels que Premium Aerotec et Stelia Aerospace.

Consultez la fiche technique du SOCOSURF A1858/A1806 pour connaître la liste complète des approbations.